电伴热控制与监测的发展

1 引言随着工业化的进展,工厂管道的伴热与保温也随着技术的进步一直在变迁,但是这个过程比较缓慢,直到20世纪七八十年代才迎来了大发展。在这之前,几乎是清一色的蒸气伴热或者热油伴热,但是电伴热的比重一直在缓步增长,现在北美地区电伴热的比重已逾三分之一。我国的电伴热技术起步更晚,在工业领域占整个伴热市场的比重约为25%。蒸气伴热仍占据市场主导地位。部分原因是因为有些企业有现成的工业锅炉,蒸气比较容易获得且费用低廉。与蒸气伴热相比,电伴热有着无可比拟的优势,具有无噪声、无污染、免维护和可控性强等优点。本文着重阐述了电伴热控制与监测的发展及展望。

2 控制与监测的差异

虽然电伴热占整个化工厂的投资比重很小,但是一旦伴热出现问题,管道被冻结或维温不正常,工厂就无法正常运转。系统的可靠性取决于所有元器件的可靠性。如果元件是串联的,那么所有元件都须为系统正常工作。这种情况称为“控制”。若电伴热增加了控制系统,由于控制与伴热系统串联,它们必须同时工作,伴热系统的可靠性就有所下降。而监测系统是一个平行的系统,如果监测系统发生故障,它不会影响一个独立的电伴热系统的工作。比如一辆摩托车的油量计坏了却不影响它继续风驰电掣。所以,当一个报警灯故障时断路器不应该因此而脱扣。假设一个电伴热系统的可靠性是99%,而一个监测系统的可靠性是95%。如果监测独立于电伴热,那么电伴热会在99%的时间里正常工作,剩下1%的故障会被监测系统监测到95%,即系统的可靠性等于99%加上0.95%,即99.95%。如果控制和监测串联,则伴热和控制都须工作,那么只能把95%和99%相乘,结果系统的可靠时间是94%。因此必须确保监测系统独立于控制系统,以获得增加监测系统后期望获得的高可靠性。

3 当前电伴热控制的主要方法

3.1 自调控伴热线

自调控技术起源于美国。20世纪60年代末,美国的Chemelex公司首先把辐射交联技术应用于渗透了碳微粒的聚合物材料,生产出了第一种能够感应温度变化从而调节功率输出的并联结构伴热线。

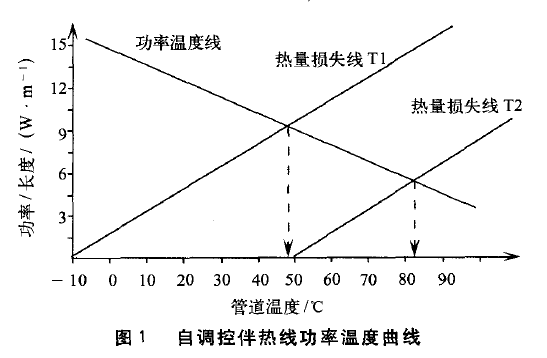

图1所示为自调控伴热线功率温度曲线。自调控性能靠的是管道系统和伴热线之间的热平衡,可以不用任何外部控制机构来维持管道温度在可以接受的误差范围内。最终的管道温度和环境温度有关,因为管道温度是由功率输出与管道热损耗的平衡点决定的。采用这种技术的并联结构自调控伴热线被广泛应用于控制精度、能耗要求不高的场合。自调控线还能实现稳定化设计。稳定化设计是指在最高环境温度时伴热线持续通电,管道可能的最高温度不会超过其最高承受温度或其他设计要求所规定的温度。采用稳定化设计可以不需要温度控制设备也能达到安全目的。

3.2 管线感应控制

管线感应控制是一种基于安装在管道上的温度传感器反馈信号的闭环控制,输出到电伴热回路上的交流接触器或固态继电器。相对而言,这种控制方式是最直接且精度最高的控制方式。但实际上不同类型的控制器其精度相差很大。传统的机械式温控器简单可靠,但是控制精度并不理想。温度传感器采用和毛细管相连的球泡,内充液态硅树脂。温度的变化可以改变开关触点的输出状态。输出精度一般能做到士3~4℃,同时为了避免开关触头的频繁动作,设有一个死区,约在1~7℃。另外由于用机械拨盘设定控制温度,每次设定值的可重复性也有一定的误差,约在1~2℃。如此计算,温控器本身的误差就不小了。更精确的控制要求必须采用电子式温控器来实现。电子式温控器需要RTD或热电偶把温度信号转换成电信号。理论上温度传感器由于采用了贵金属铂电阻所以可以达到很高的精度(0.1℃),但是不能期望管道系统也能获得如此高的精度。首先为了避免接触器频繁的接通一断开动作,必须引入死区的概念;其次在远离传感器的管道系统的各个部分都有相当大的绝对温差;另外,流体形式、环境温度、是否有阳光照射甚至管道支架的热膨胀都会影响管道系统的温度。

3.3 环境温度控制

环境温度控制采用一个RTD或热电偶来测量环境温度,当环境温度低于设定值时打开所有的电伴热回路。这种方式极大地减少了控制器和RTD的成本。缺点是不能监测每个回路的温度,所以不可避免的会增加能耗。该方法一般适用于防冻保护。

3.4 比例环境感应控制(PASC)

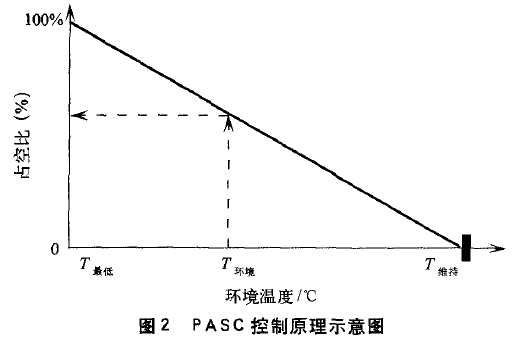

PASC作为一种控制方式始于20世纪90年代,在冬季寒冷的欧洲应用很广泛。美国过去不太在意这项技术的推广,但是随着国际油价的飚涨,最近也开始重视起来。我们国家的能源供应形势一直比较严峻,所以这项节能技术的推广会有更广阔的前景。PASC控制原理示意图如图2所示。

其原理是在环境温度控制的基础上,增加了实时环境温度在从最低环境温度到控制温度这段区间内的比值计算,从而确定一个合理的输出功率占空比和动作周期。PASC特别适用于防冻保护。因为伴热线的输出功率是按照一个地区的极端最低环境温度设计,所以即使温度低于设定的控制值(假设是5℃),绝大部分时间该输出功率超出了防冻所需要的功率输出,所以温度越接近设定值,节省的电能越多。

3.5 其他控制方法

除了上述几种方式以外,其他还有比例控制,其意义在于用固态继电器代替接触器,通过控制其每秒钟的占空比来实现较为精确的控制。实际上真正的意义在于消除了死区造成的误差。还有就是PID控制,这是经典控制理论的贡献,采用模拟量输出,但是众所周知,管道温度控制系统的误差并不在于控制算法和RTD本身,所以这方面的努力都是徒劳的,也是不可取的。

4 新技术在电伴热控制系统中的应用

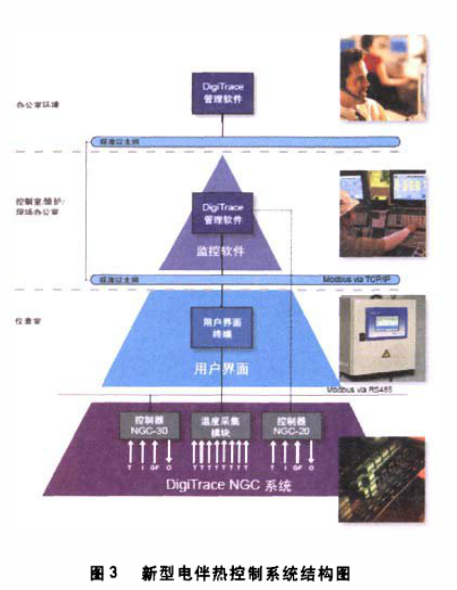

随着科学技术的发展,对监控的要求也日益提高。DCS的出现,使得实现集中访问所有控制信息的要求越来越多,分布式的结构又能显著提高系统可靠性。理论上DCS能够实现所有电伴热控制与监测功能。但是DCS集成商不一定熟悉电伴热,所以需要花费额外的时间在编程上,对于人力成本高昂的国家来说,这样做并不经济。随着技术的进步,软件和硬件不断发展,现场总线的发展也相当成熟,专业人员正在开发一种更先进、性价比更高的控制系统。下面探讨一种以泰科公司的DigiTrace NGC系统为蓝本的控制方案,如图3所示。

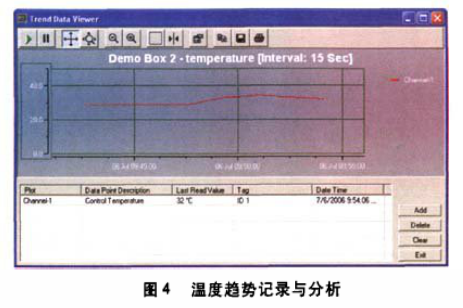

其中,T为温度信号;I为电流信号;GF为接地故障电流;R为继电器输出。图3所示系统采用ModBus作为通信协议,图中的控制器有两种,对于回路数较多且集中的场合可以用NGC一30控制器,NGC一30需要安装在控制柜里,一个控制器可以控制5个回路;NGC一20是安装在管道上的现场控制器(必须防爆),属于单点式控制器,比较适合于控制点较分散的场合。它们都可以采集管道的温度信号、伴热线的电流值和接地故障电流等信号。彼此之间可以用RS485线串起来,连接到用户界面上。用户界面可以是工业级的平板电脑,配上一个触摸屏。该用户界面的功能主要是设定所有的控制器参数,并起到监测作用。当用户界面发生故障时,所有控制器都能独立正常工作,而任何一个控制器发生故障,用户界面都能检测到并发出报警,所以这个“监测”是独立于“控制”的,从而大大提高了系统的可靠性。最近几年,通过以太网实现远程的通信和管理成为一种趋势,此用户界面可以通过以太网口方便的连接到办公室里的普通PC上,实现一些高级控制功能,诸如对温度趋势的分析,对大的系统增加批处理,以及预设一些定时的控制命令(见图4)。为了方便管理,可以有更多的用户通过以太网来访问该控制系统。

从图中还能看出,当现场处于危险区域时,要么把控制柜做成防爆形式放在现场,要么选择控制器NGC一20,此时NGC一20完全可以直接用RS485线连接到PC上(需要一个RS485/RS232转换器)。

5 结束语

温度限制器是独立于控制器以外的装置,对电伴热系统的安全起到额外保护的作用,它有自己的RTD,一旦测量值达到设定范围,继电器就会脱扣,并且需要人工复位后才能恢复工作。对温度限制器的要求最初源于德国, 目前也只有德国应用较多(所有ZONE1区域内的非稳定化设计的伴热线)。其他欧洲国家还不清楚会否采用。美国目前没有这样的趋势。欧洲的ATEX防爆认证指令ATEX100描述了温度限制器即使安装在安全区域,但是由于它控制处于危险区域的系统,所以功能安全需要被认证。

电伴热控制与监测的发展文章延伸阅读

电伴热控制与监测的发展文章延伸阅读